Yüksek basınçlı döküm, sıvı veya yarı sıvı metalin basınçlı döküm kalıbının boşluğunu yüksek basınçla yüksek hızda doldurmasını ve döküm elde etmek için basınç altında şekillendirilip katılaşmasını sağlayan bir yöntemdir.

1. Yüksek basınçlı döküm işlemi

1.1

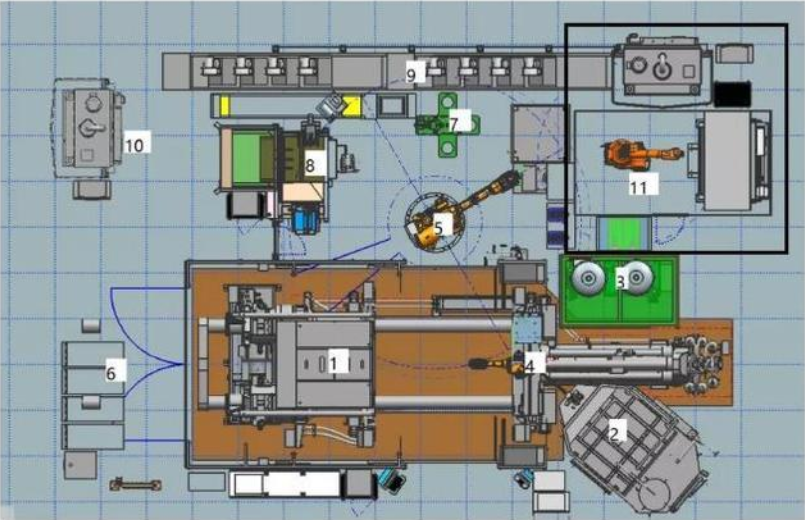

Şu anda genel basınçlı döküm adası aşağıdaki konfigürasyonu dikkate alacaktır; Vakumlu döküm makinesi, ısı koruma fırını kantitatif döküm sistemi, püskürtme sistemi tipine sahip ürün, püskürtme süresini kısaltır, parçaları alacak robot, cüruf torbası, kod kesme ve diğer işler, son kesim ile donatılmıştır. kapı sistemi; Basınçlı döküm adası, yüksek hacim koşullarında otomatik temizleme için de yükseltilebilir.

1.2

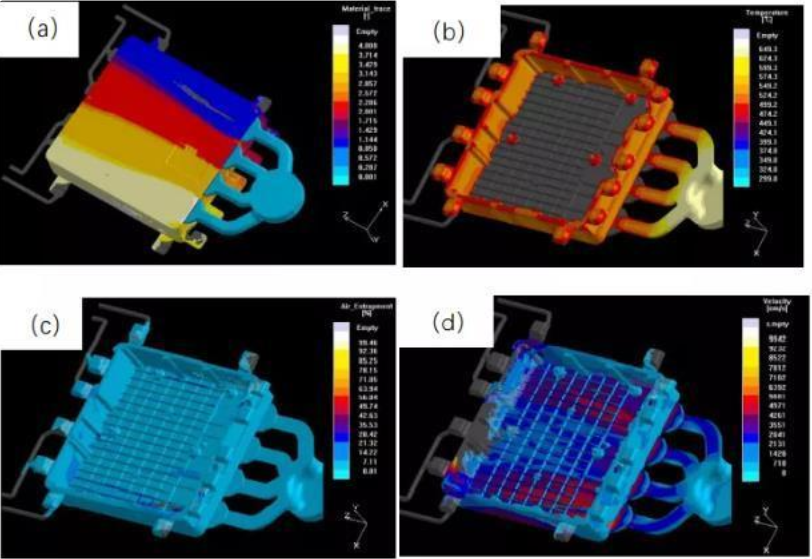

CAE analizi, PROCAST, MAGMA, flow-3D vb. tarafından temsil edilen basınçlı döküm endüstrisinde giderek daha yaygın olarak kullanılmaktadır. Doldurma akışı ve hız dağılımının hesaplama sonuçlarına göre simülasyon, kayıt, dahil etme ve gibi kusurları doğru bir şekilde tahmin edebilir. Verimi büyük ölçüde artıran ve çok objektif bir maliyetten tasarruf sağlayan kötü dolum. Basınçlı döküm için tüm döküm sistemini (kapı, yolluk ve taşma tankı vb.) hızlı ve bilimsel olarak tasarlamak için çok faydalı bir araçtır. Döküm proses parametrelerini optimize edin, kalıp testi sayısını azaltın, döküm maliyetini düşürün, ürün kalitesini artırın. Doldurma, katılaşma, gözeneklilik dağılımı ve hız dağılımı raporlarının genel analizi için CAE yazılımı kullanıldı

1.3 Vakumlu dökümün uygulanması

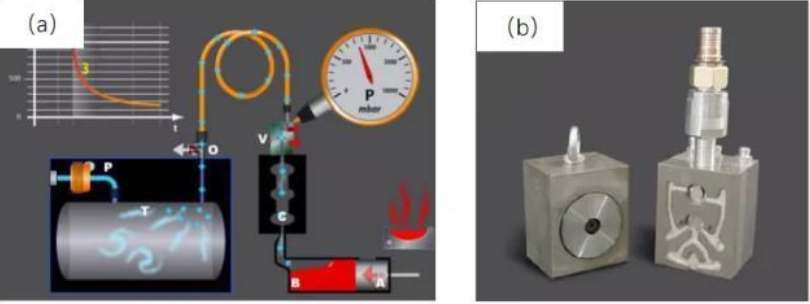

Ürün kalitesi gereksinimlerinin sürekli olarak karşılanmasıyla birlikte, dökümlerin dolum ve hava sızdırmazlığı sorununu çözmek için vakum kullanımı iyi bir şekilde geliştirilmiştir ve genellikle vakum valfi kullanılır, en yaygın kullanılan vakum valfi aşağıdaki iki yapıya sahiptir. Şekil 3 vakum valfinin şematik diyagramıdır. Sıradan basınçlı döküm prosesinde olduğu gibi alüminyum suyu hazneye girdikten sonra vakumlama başlamaya başlar. Daha sonra basınçlı döküm makinesi yüksek hızda çalıştırıldığında, alüminyum suyun kinetik enerjisinin vakum valfinin yay plakasına dokunmasına güvenilir. Mekanik bir vakum valfi kullanıldığında, kalıbın ön ısıtılması sırasında genellikle kapalıdır. Ön ısıtma tamamlandığında vakum valfi yalnızca yüksek hız ve basınçlandırma başlatıldığında kullanılabilir. Mekanik vakum valfi basit kullanım avantajlarına sahiptir, ancak vakum valfinin işleme doğruluğu yüksektir ve vakum valfinin maliyeti nispeten yüksektir. Şekil 4 hidrolik vakum valfinin şematik diyagramıdır. Mekanik vakum valfinin çalışma prensibi aynıdır. Delme başladığında vakum da başlar ancak vakum valfinin kapanma prensibi farklıdır. Hidrolik vakum valfi genellikle yüksek hızda çalıştırıldığında, tip aynı anda vakum valfinin hidrolik sistemine gönderilir ve vakum valfi kapatılır. Hidrolik vakum valfinin maliyeti nispeten düşüktür, ancak basınçlı döküm proses parametrelerinin ve kalıp tasarımının eşleşmesi gerekir, aksi takdirde vakum valfine alüminyum su dökümü tıkanmaya neden olur.

2.Dökümler

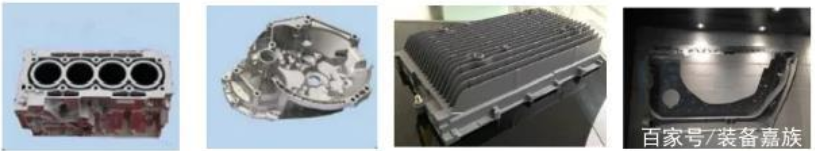

Şu anda alüminyum alaşımlı basınçlı döküm ürünleri miktara göre üç kategoriye ayrılmaktadır. İlk kategori otomobil, motosiklet, motor motoru, silindir gövdesi vb. ile temsil edilen motor şanzıman kabuğudur. İkinci tip ağ iletişimi ile temsil edilen baz istasyonu kabuğu ve filtre kabuğu, üçüncü tip ise daha yüksek mekanik performans gereksinimlerine sahip gövde yapısıdır. Şekilde gösterildiği gibi tipik bir alüminyum alaşımlı basınçlı döküm ürünüdür:

3.Sonuç

Alüminyum alaşımı yüksek özgül mukavemete ve iyi korozyon direncine, mükemmel elektrik iletkenliğine sahiptir. Enerji tasarrufu ve emisyon azaltımı ve yeşil çevre korumanın sosyal ortamı altında, alüminyum alaşımlı döküm Çin'de hızla gelişti. Yakın gelecekte alüminyum alaşımlı ürünlerin daha da çeşitleneceğine inanıyorum. Ana deformasyon şu yönlerdedir; 1) Ürünlerin geliştirilmesiyle birlikte, yüksek ısı iletkenliği, yüksek mukavemet ve yüksek tokluk yönü gibi yeni basınçlı döküm alüminyum alaşımlı malzemelerin geliştirilmesine yön verilecektir; 2) yeni basınçlı döküm alüminyum alaşımlı malzemeler aynı zamanda yarı katı basınçlı döküm prosesi, yüksek vakumlu emmeli döküm gibi yeni basınçlı döküm teknolojisinin gelişimini de destekleyecektir 3) teknoloji gelişimi aynı zamanda ekipman ve yardımcı malzemelerin daha yüksek gereksinimler ortaya koymasını sağlayacaktır , örneğin: büyük döküm, kalıp sıcaklık makinesi, püskürtme ekipmanı, kalıp ayırma eşleştirme makinesi, vakum makinesi, soğuk makine, kalıp sıcaklık kontrolü ve algılama sistemi vb.

Gönderim zamanı: Mayıs-19-2022